Bild 1: Der Flugweg des ARCUS M in Puimoisson bei seinem Motorausfall in ca. 30 m Höhe. Unlandbares Gelände und ein am Rande der Startbahn stehender Windsack lassen wenig Raum für eine plötzliche Landung.

Auf dem Weg zum Flugplatz sitzen viele Piloten in Autos, deren Verbrennungsmotor auf Knopfdruck nach einer halben Motorumdrehung anspringt. Selbst im Winter bei minus 25 °C oder auf der Großglockner-Hochalpenstraße in 2.500 m Höhe startet er problemlos nach wenigen Sekunden. Einfache Defekte an der Motorelektronik führen nicht zwangsläufig zu einem Stillstand, sondern meistens nur zum Anschalten der Motorkontrolllampe. Ohne diese Lampe würde so mancher Fahrer gar nicht merken, dass etwas kaputt gegangen ist. Ganz anders verhält es sich bei den Verbrennungsmotoren in Segelflugzeugen. Es könnte also durchaus lohnenswert sein, würden sich die Hersteller von Segelflugzeugen die eine oder andere „best practice“ bei den Automobilentwicklern abschauen.

Im Jahre 2011 verloren wir in Wilsche einen Segelflugkameraden, weil er offensichtlich in geringer Flughöhe mit einem unruhigen Motorlauf des DUO DISCUS XLT überfordert war, dadurch in eine instabile Fluglage kam und tödlich abstürzte. In ihrem Untersuchungsbericht „BFU 3X100-11“ beschreibt die Bundesstelle für Flugunfalluntersuchung detailliert, wie der Pilot in einer Flughöhe von 100 bis 200 m erst damit kämpfte, den Motor zu starten und anschließend nach dessen Anspringen keine Höhe aufbauen konnte. Der Pilot hatte wahrscheinlich unter Stress vergessen, dass der Motor des DUO DISCUS XLT bei Fluggeschwindigkeiten ab ca. 115 km/h keine Steigleistung mehr hat, und dass oberhalb von 125 km/h die Zündung zum Schutz vor Überdrehzahl abgeschaltet wird.

Vor einiger Zeit kam es mit unserem vereinseigenen ARCUS M in Puimoisson zu einer Bruchlandung, weil während des Motorstarts in etwa 30 m Höhe das Kabel einer Einspritzdüse brach, woraufhin der Motor ausging. Um nicht in einen Wald zu stürzen, war der Pilot gezwungen, 90 Grad nach links zu kurven, einem Windsack auszuweichen und bei dann sehr starkem Seitenwind neben der Piste zu landen (Bild 1). Dabei kam es zu einem Aufsetzen der Fläche. Während der anschließenden Rotation des Flugzeugs am Boden wurde der ARCUS M stark beschädigt. Dieses war nicht der erste Motordefekt an diesem Flugzeug, aber der bisher folgenschwerste. Dass es dabei nicht zu einem Personenschaden kam, war großes Glück. „Beim Einleiten der Kurve waren die Ruder schon ganz schön weich“, sagte mir der Pilot später. Jedem Segelflieger ist klar, dass Kurvenflug mit weichen Rudern leicht zum Strömungsabriss führen kann.

Aufgrund dieser Vorgeschichte soll hier das System des ARCUS M als Beispiel herhalten, wie man Motorsegler-Antriebe verbessern könnte - was sicherlich sinngemäß auch auf viele andere Motorsegler-Antriebe übertragbar ist.

Bild 1: Der Flugweg des ARCUS M in Puimoisson bei seinem Motorausfall in ca. 30 m Höhe. Unlandbares Gelände und ein am Rande der Startbahn stehender Windsack lassen wenig Raum für eine plötzliche Landung.

Segelflugzeugmotoren können und dürfen ausfallen

Man kann es gar nicht oft genug wiederholen: Anders als im Automobil, darf man sich in einem motorisierten Segelflugzeug nie auf seinen Motor verlassen! Alle entsprechenden Flughandbücher weisen auf die Möglichkeit eines Motorausfalls hin.

Auch die European Union Aviation Safety Agency (EASA) als verantwortliche Behörde kennt die Risiken und schrieb mir auf Nachfrage: „Im Zusammenhang mit motorisierten Segelflugzeugen, möchten wir darauf hinweisen, dass der Ausfall des Triebwerks in jeder Phase des Fluges als geringfügige Störung angesehen wird, da ein Segelflugzeug über eine ausreichende Gleitleistung verfügt (siehe Definition eines Motorseglers). Insofern unterscheidet sich der Eigenstart nicht von Startunterbrechungen im Windenstart oder Flugzeugschlepp. Bei allen Startarten sind daher Startunterbrechungen zu üben. Bei nicht-eigenstartfähigen motorisierten Segelflugzeugen ist ein Versagen des Triebwerks beim Anlassen im Flug zu üben.“

Macht es sich die EASA womöglich zu einfach, einen Triebwerksausfall pauschal als „geringfügig“ anzusehen? Die oben genannten Beispiele aus meinem unmittelbaren Umfeld zeigen, dass ein Triebwerksausfall zum falschen Zeitpunkt selbst für erfahrene Piloten gefährlich werden kann. Die relativ einfachen EASA-Vorschriften akzeptieren jedenfalls den Ausfall des Motors. Flugzeug und Motor waren in den oben genannten Beispielen zulassungskonform. An den Unfällen konnten demnach nur die Piloten Schuld gewesen sein. Denn sie waren scheinbar nicht fit genug, die in den Flughandbüchern vorgeschriebenen Verfahren beim Triebwerksausfall umzusetzen.

Motorstörungen in geringen Flughöhen sind immer potentiell gefährlich. Nicht nur, weil ein geeignetes Landefeld in der Nähe sein sollte, sondern auch, weil der Pilot einer großen mentalen Belastung ausgesetzt ist. Das Nichtfunktionieren seines Motors erzeugt Stress. Gleichzeitig muss er die Fahrt halten, den Landeplatz suchen, das Fahrwerk ausfahren, den Propeller einfahren, die Wölbklappen richtig einstellen, in Platznähe auf andere Flugzeuge achten, Bodenhindernissen ausweichen, eventuell noch mit einem Tower funken. In den Flugunfalluntersuchungen der BFU finden sich viele Berichte, wo ein Pilot in derartigen Situationen die Kontrolle über sein motorisiertes Segelflugzeug verlor und zu Tode stürzte.

Ein moderner Pkw-Motor ist auf Zuverlässigkeit, auf Sicherheit und auf Fahrkomfort optimiert. Zwischen einem Pkw-Motor aus dem Jahr 2013 (Musterzulassung des ARCUS M) und einem Pkw-Motor aus dem Jahr 1981 (Erstflug einer DG-400) liegen technologische Welten. Wohingegen sich die Motorentechniken zwischen unserem Vereinsflugzeug ARCUS M und meiner DG-400 vergleichsweise wenig unterscheiden. Bei Segelflugzeug-Motoren scheint die Zeit gewissermaßen stehengeblieben zu sein. Im Gegensatz dazu ist der Motor in einem Pkw derart komplex geworden, dass man ihn kaum noch selber warten kann. Man muss eine Werkstatt aufsuchen, um einfachste Reparaturen durchführen zu lassen. Und ohne einen elektronischen Diagnosetester wäre selbst der Fachmann kaum in der Lage, Fehlerursachen zu erkennen und abzustellen. Eine vergleichbare Technik wäre im Luftsport sicherlich nicht erstrebenswert.

Als Ingenieur in der Automobilentwicklung bin ich es gewohnt, dass im Fehlerfall, insbesondere bei einem Kabelbruch, die Motorelektronik innerhalb von Millisekunden auf eine Ersatzfunktion umschaltet. Auch der ARCUS M hat eine Ersatzsteuerung in Form eines separaten Redundanzsystems. Dieses muss der Pilot jedoch händisch aktivieren, eine automatische Umschaltung ist nicht vorgesehen. Selbst dann nicht, wenn die Steuerung des Hauptsystems einen kritischen Elektronikfehler erkannt hat. Besitzt ein Pilot in allen Flugsituationen die nötige Zeit und Konzentration, zügig umzuschalten? Im Automobilbau wäre es undenkbar, zum Beispiel eine ungewollte Beschleunigung aufgrund eines Kabelbruches billigend mit der Begründung in Kauf zu nehmen, der Fahrer könne doch jederzeit auf die Bremse treten. Das Erkennen eines Kabelbruches und das Aktivieren einer sicheren Ersatzfunktion ist dort über die Software des Motormanagements problemlos möglich. Warum geht das nicht im Segelflugzeug? Sollte nicht wenigstens ein Minimum an Betriebssicherheit und Fehlertoleranz aus der Pkw-Branche Einzug in die Technik von Segelflugzeugen finden?

Um diese Fragen zu klären, müssen wir uns zunächst mit der Steuerungstechnik des SOLO-Motors im ARCUS M, sowie den Zulassungsregeln der EASA auseinandersetzen.

Das elektronische Motormanagement im ARCUS M

Der SOLO 2625 02i ist ein 50 kW Zweizylinder-Zweitaktmotor mit elektronisch gesteuerter Einspritzung und Zündung (Bild 2). Er besitzt zwei separate Steuergeräte. Eines ist für den Normalbetrieb, eines für das Redundanzsystem.

Das Motorsteuergerät ist ein Produkt der Firma Trijekt. Es arbeitet mit einem Minimum an Sensoren und ist sehr einfach aufgebaut, nicht vergleichbar mit der Antriebselektronik eines PKW-Motors. Der Öffnungswinkel der Drosselklappe gibt vor, wieviel Frischluft der Motor ansaugt. Je nach Lufttemperatur (externer Sensor), Luftdruck (Sensor im Steuergerät) und wahrscheinlich auch der Wassertemperatur (Sensor im Zylinderkopf) werden Einspritzzeitpunkt, Einspritzmenge und Zündung vorgegeben. Dabei sind die Parameter der Steuergerätesoftware so appliziert, dass das Benzin-Luft-Gemisch im Brennraum weder zu fett noch zu mager ist, sodass es sicher entflammt.

Der Winkelsensor der Drosselklappe besteht aus einem einfachen Potentiometer. Eine Redundanz über ein zweites Potentiometer ist nicht vorhanden, obwohl andere Steuergeräte von Trijekt ein doppeltes Drosselklappensignal auswerten können. Da der SOLO-Motor ohne Lambdasonde, Saugrohrdruckgeber und Luftmassenmesser auskommt, kann die Elektronik nicht auswerten, ob der gemessene Öffnungswinkel der Drosselklappe zum Benzin-Luft-Gemisch im Brennraum plausibel ist. An der Drosselklappe können daher nur elektrische Fehler wie Kabelbruch und Kurzschluss erkannt werden. Bei elektrischem Ausfall des Drosselklappensensors stellt die Elektronik die Einspritzung auf „Vollgas“ um. Damit das Verbrennungsluftverhältnis dann nicht zu fett wird und der Motor „absäuft“, schreibt das Flughandbuch vor, die Drosselklappe bei einer Fehleranzeige im Flug sofort auf Vollgas zu stellen. So soll sichergestellt werden, dass die tatsächliche Drosselklappenposition zu dem von der Software angenommenen Fehler-Ersatzwert passt.

Ein Ausfall des Lufttemperatursensors oder des Luftdrucksensors führt unweigerlich zu einer falschen Gemischbildung. Wenn das Motormanagement eine defekte Lufttemperaturerfassung erkennt, läuft der Motor zwar weiter, eine Warnmeldung im Display des Triebwerksbediengerätes weist den Piloten jedoch darauf hin, dass die Motorleistung reduziert sein kann. Im Flughandbuch fehlen Informationen, aus denen hervorgeht, in welchen Temperatur- und Luftdruckbereichen ein sicherer Motorbetrieb ohne Temperatursignal möglich wäre.

Der Zündzeitpunkt wird von der Motorelektronik kennfeldgesteuert geschaltet. Es gibt eine Doppelzündung mit zwei parallelen Zündkreisen. Beim Überschreiten der Maximaldrehzahl von 6.800 /min wird die Zündung ausgeschaltet.

Der Drehzahlsensor ist induktiv. Der Sensor erfasst Impulsmarken, die in regelmäßigen Abständen außen am Rotorgehäuse des Generators angebracht sind. Über eine Abtastlücke in den Winkelmarken synchronisiert das Motormanagement Einspritzung und Zündung. Wegen des Zweitakt-Brennverfahrens ist keine Nockenwelle vorhanden, also auch kein Nockenwellensensor. Deshalb hat die Motorsteuerung kein zweites Drehzahlsignal und muss bei einem Drehzahlgeberfehler die Einspritzung abschalten.

Bild 2: Der SOLO-Motor des ARCUS M ist in der Rumpfröhre verbaut und treibt den Propeller über einen langen Riementrieb.

Das Redundanzsystem des ARCUS M

Das Redundanzsystem besitzt eigene, vom Trijekt-System unabhängige Einspritzventile für jeden Zylinder. Seine beiden Zündtreiber steuern die selbe Zündanlage an, die auch im Hauptsystem verwendet wird. Es besitzt einen eigenen Drehzahlsensor zur Synchronisation von Einspritz- und Zündzeitpunkt. Die Drosselklappenposition und die Lufttemperatur werden vom Redundanzsystem nicht ausgewertet. Wegen der fehlenden Luft- und Drosselklappensensorik kann das Redundanzsystem kein stöchiometrisches Benzin-Luft-Gemisch einstellen, stattdessen wird die Einspritzmenge kennfeldgesteuert vorgegeben. Da deshalb der Motor im Notbetrieb, insbesondere in niedrigen Flughöhen, weniger Leistung haben kann, wird im Flughandbuch der Eigenstart mit Redundanzsystem verboten.

Das Redundanzsystem muss vom Piloten über einen Schalter aktiviert werden (Bild 3). Eine automatische Aktivierung durch die Haupt-Elekronik ist nicht vorgesehen. Auch kann das Drehzahlsignal des Redundanzsystems nicht von der Haupt-Elektronik ausgewertet werden.

Bild 3: Im ARCUS M liegt der Umschalter für das Redundanzsystem am äußeren linken Rand des vorderen Instrumentenbrettes.

Belastungen im Normalbetrieb

Die Aggregatebelastungen sind im Segelflugzeug wesentlich höher als in einem PKW. Die kleinen Motoren werden überwiegend an der Volllast betrieben, was zu einer hohen mechanischen Beanspruchung von Kurbelwelle, Kurbelgehäuse, Kolben und Zylinderkopfdichtungen führt. Kritisch ist auch der Kaltstart in der Luft, wenn der Motor innerhalb weniger Sekunden auf seine Maximalleistung beschleunigt wird und große Temperaturspannungen auftreten. Während diese Belastungen die Haltbarkeit mechanischer Komponenten beeinflussen, leiden die motorfesten Sensoren und Aktuatoren in erster Linie unter Vibrationen und Schwingungen, die zu Kabelbrüchen oder zum Lösen von Steckverbindungen führen können.

Ein PKW-Motor läuft vergleichsweise ruhig. Autofahrer beklagen sich normalerweise nicht über das Rappeln des Motors. Im Auto fällt auch kein Navi-Saugnapf von der Scheibe, wenn man Vollgas gibt. Das ist im Motorsegelflugzeug anders. Es fehlt der beruhigende Einfluss der Fahrzeugmasse auf Drehzahlschwankungen. Flugzeugmotoren haben auch kein Zweimassenschwungrad zum Dämpfen von Drehmoment-Spitzen. Strömungsänderungen am Propeller werden über einen flatternden Riemen ungefiltert auf die Kurbelwelle übertragen. Darüber hinaus schwingt der Reihenmotor mit seinem Längskippmoment in erster und zweiter Drehzahl-Ordnung um seine Y-Achse, weil auf einen Massenausgleich zugunsten eines geringeren Motorgewichtes weitestgehend verzichtet wird.

Von daher kann davon ausgegangen werden, dass Schwingungsamplituden und ‑beschleunigungen an Sensoren, Steckern, Kabeln und deren Halter höher sind als in einem PKW. Dieses muss nicht nur bei der Kabelverlegung und ‑befestigung berücksichtigt werden. Eigentlich sollte die Motorelektronik auch robust gegen Sensorausfälle aufgrund von Kabelbrüchen sein.

Zulassungsvorschriften der EASA

Die EASA hat 2003 mit der „CS‑22“ grundlegende Regeln für die Zulassung von Segelflugzeugen und Motorsegelflugzeugen festgelegt. Der „Subpart H“ beschreibt die Bau- und Testvorschriften für Verbrennungsmotoren. Liest man das Dokument mit besonderem Fokus auf Dauerhaltbarkeit, elektronische Eigendiagnose und Ersatzfunktionen zur Erhöhung der Ausfallsicherheit, macht sich schnell Ernüchterung breit. Diese, erst vor wenigen Jahren erlassenen Regeln weichen sehr stark vom Stand der Technik im Automobilbau ab.

Ohne es in geeigneter Form zu quantifizieren, schreibt die CS‑22 vor, dass Motordesign und ‑konstruktion die Auftretenswahrscheinlichkeit eines „unsicheren Zustandes“ zwischen den Überholungsterminen zu minimieren habe. Dieses lässt viel Freiraum für Interpretationen. Was ist ein „unsicherer Zustand“, insbesondere in einem Flugzeug, das notfalls auch ohne Motor fliegen kann? Was heißt „minimales Auftreten“? Ist es ein Mal, sind es zehn Mal? Es gibt auch keine Vorschrift, fehlerhafte Baugruppen zu erkennen und Ersatzfunktionen in die Motorelektronik einzubauen, um die Folgen eines Defektes zu beschränken.

Für die Zulassung eines neuen Motors muss ein im Vergleich zur Automobilentwicklung kurzer 50-Stunden-Motordauerlauf nachgewiesen werden. Dieser findet auf einem Prüfstand mit angeschlossenem Propeller statt, damit das Aggregat ordentlich vibriert. Ein 120 Minuten langes Lastprofil mit verschiedenen Leerlauf- und Volllastphasen wird dabei ständig wiederholt. Nach Abschluss des Dauerlaufs wird der Motor komplett zerlegt und analysiert. Dabei dürfen sich an „essenziellen“ Komponenten keine Brüche, Risse oder übermäßiger Verschleiß zeigen. Welche Komponenten als essenziell eingestuft werden, ist nicht weiter beschrieben. Nicht essenzielle Bauteile dürfen während des Dauerlaufes sogar getauscht werden. Es braucht auch nur ein einziger Motor getestet zu werden. Wenn der Hersteller Glück hat, besteht dieses eine Aggregat den Dauerlaufversuch ohne Beanstandungen, und die Serienproduktion kann beginnen.

Der „Subpart E“ der CS‑22 nennt noch ein paar zusätzliche Anforderungen an elektrische Kabel und Komponenten. Hier wird lediglich verlangt, dass die Elektronik ausreichend vor Kurzschluss geschützt wird und keinen Brand verursachen darf. Ein Verhindern von Kabelbrüchen und abfallenden Steckern ist nicht explizit gefordert. Damit gibt es auch keine Vorschrift, Kabel, Sensoren und Aktuatoren ausreichend robust gegen Motorvibrationen auszulegen.

Ein fehlertoleranteres Motormanagement

Es wäre sinnvoll, sich Gedanken über eine höhere Flugsicherheit beim Auftreten von Motorelektronikfehlern zu machen. Schließlich gibt es die meisten Motorausfälle aufgrund von abgefallenen Steckern oder gebrochenen Kabeln. Mechanische Defekte treten vergleichsweise selten auf. Bedienfehler, wie ein leerer Tank oder falsche Gemischeinstellung, sollen hier nicht betrachtet werden.

Zusätzliche Sensoren zur Fehlererkennung sind nicht unbedingt hilfreich, denn auch diese Sensoren können kaputt gehen. Wir freuen uns doch, dass wir viele Wartungsarbeiten und Reparaturen selbst durchführen können. Kein Motorsegelflieger wünscht sich eine Aggregate-Komplexität, die ihn bei jeder Kleinigkeit zwingt, eine Spezialwerkstatt aufzusuchen. Wir müssen uns also fragen, wie man mit einfachen Maßnahmen die Verfügbarkeit des Motors beim Auftreten eines Elektronikfehlers erhöhen kann.

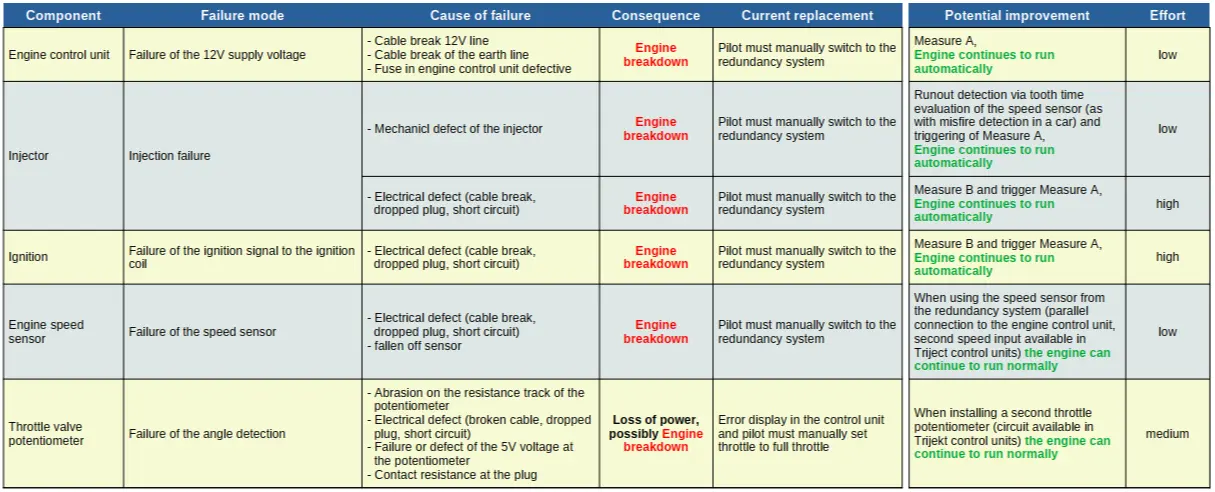

Tabelle 1 zeigt eine Fehlermöglichkeit und Einflussanalyse (FMEA) von typischen Defekten am SOLO-Motor des ARCUS M, sowie Vorschläge für einfache Ersatzfunktionen. Die Tabelle ist nicht vollständig, sondern berücksichtigt nur die wichtigsten Komponenten. Die aufgelisteten Maßnahmen sind kein „Hexenwerk“. Es bräuchte nur wenige Änderungen an Kabelbaum, Steuergeräte-Hardware und Software, um sie umzusetzen. Fast alles ist seit den 90er Jahren im Automobil in Serie. Mit diesen Maßnahmen wäre der Motor in Puimoisson jedenfalls nicht ausgegangen.

Maßnahme A: Motorsteuergerät und Redundanzsystem sind über eine serielle Datenleitung miteinander verbunden. Beide Steuergeräte tauschen in einer kontinuierlichen Frage-Antwort-Kommunikation Datenpakete aus. Fallen die Botschaften vom Motorsteuergerät aus, schaltet das Redundanzsystem automatisch in weniger als einer Sekunde auf die Notfunktion um. Die Umsetzung dieser Maßnahme erfordert eine entsprechende Softwareänderung in beiden Steuergeräten, das Verlegen der Datenleitung im Flugzeug, sowie gegebenenfalls eine Änderung der Steuergeräte-Hardware, falls kein digitaler Port mehr frei sein sollte. Maßnahme A ließe sich also mit überschaubarem Aufwand umsetzen. Würde als serielle Schnittstelle ein CAN-Bus verbaut, ließe sich die Kommunikation zwischen Motorsteuergerät und Redundanzsystem sogar noch leistungsfähiger gestalten.

Maßnahme B: Es gibt handelsübliche „intelligente“ Endstufentreiber, die bei einem elektrischen Fehler des angeschlossenen Bauteils ein „Fehlerbit“ setzen. Dieses Statusbit kann über eine entsprechend ausgelegte Platine von der Steuergerätesoftware ausgelesen werden. Die Ersatzfunktion nach dem Erkennen eines Endstufenfehlers könnte zum Beispiel das Abschalten der Frage-Antwort-Kommunikation mit dem Redundanzsystem sein, woraufhin mit Maßnahme A sofort der Notlauf gestartet wird. Sollten die Endstufentreiber des derzeitigen Motorsteuergerätes noch nicht für diese Diagnose ausgelegt sein, wäre ein Redesign der Steuergerätehardware erforderlich.

Unser Vereinspilot im ARCUS M wusste durchaus, wo der Umschalter für das Redundanzsystem zu finden war. Als ihm der Motor in 30 m Höhe ausging, wollte er den Schalter jedoch ganz bewusst nicht betätigen. Er war sich nämlich nicht sicher, ob dadurch der Motor weiterlaufen würde. Und er hatte keine Zeit, ein mögliches Anspringen auszuprobieren. „Wenn das Umschalten nicht geklappt hätte, oder der Motor nur kurz mit dem Redundanzsystem gelaufen wäre, hätte ich das Flugzeug unweigerlich in nichtlandbarem Gelände zu Boden bringen müssen. Ich musste unverzüglich landen“, sagte er mir später. Heute wissen wir, dass der Motor mit dem Redundanzsystem funktioniert hätte. Bei automatischer Aktivierung wäre dem Piloten im ersten Moment wahrscheinlich gar nicht aufgefallen, dass das Hauptsystem ausgefallen war. Für ein fehlertolerantes Motormanagement ist es also unumgänglich, Ersatzfunktionen automatisch einzuschalten, um den Piloten aus der Entscheidungsfindung herauszunehmen. Nur ein automatisches Aktivieren verhindert zögerliches Handeln und führt unter Umständen zu wertvollem Zeitgewinn.

Tabelle 1: Eine Auswahl möglicher Fehler des Motormanagements eines ARCUS M und wie die Auswirkungen der Fehler mit verbesserter Elektronik reduziert werden könnten.

Zusammenfassung

Die Zuverlässigkeit von Verbrennungsmotoren in einem Segelflugzeug könnte mit vertretbarem Aufwand erhöht werden, ohne dabei vom Grundgedanken eines bewusst einfach gehaltenen Aggregates abzuweichen. Sicherlich ist der zur Verfügung stehende Bauraum begrenzt. Komplizierte Verkabelungen sind schwierig unterzubringen und noch schwieriger instand zu halten. Hinzu kommt, dass luftfahrttechnische Betriebe nicht unbedingt über das erforderliche Wissen verfügen, Verbrennungsmotoren zu warten und deren Störungen schnell und fachmännisch zu beheben. Die oben genannten Verbesserungen bestehen daher vorrangig aus Softwareänderungen und würden lediglich minimale Änderungen am Flugzeug erfordern. Der Kompromiss zwischen wartbarer Motorentechnik einerseits und höherer Betriebssicherheit andererseits ließe sich somit leicht zugunsten der Sicherheit verschieben.

In der Automobilindustrie arbeiten Tausende von Ingenieuren aller Fachrichtungen. In den Familienbetrieben des Segelflugbaus finden sich hingegen nur wenige Dutzend, meistens Machinenbau-, sowie Luft- und Raumfahrt-Ingenieure. Ein Austausch mit anderen Industriezweigen findet kaum statt. Und so lange auch uns Piloten Aerodynamik und Navigationselektronik wichtiger sind als die Funktionen des Antriebs, wird die Motorentechnik von nachgelagerter Wichtigkeit bleiben.

Es ist zu hoffen, dass Flugzeugbauer zukünftig mehr in die technische Fortbildung ihrer Ingenieure investieren. Angebote dazu gibt es genügend, zum Beispiel das „Symposium für Segelflugzeugentwicklung“, Veranstaltungen der OSTIV oder Seminare der Automobilindustrie. Denn nach dem Verbrennungsmotor kommt der Elektromotor. Und auch bei dieser Technik ist die Automobilindustrie technologisch viel weiter als der Segelflugzeugbau, etwa bei der Hochvolt-Sicherheit, dem Schutz der Batteriesysteme oder dem sicheren Stromlos-Schalten im Crashfall.

Während meiner Recherche zu diesem Artikel hatte ich die Möglichkeit, mich mit verschiedenen Experten auszutauschen. So hat die Solo Vertriebs- und Entwicklungs-GmbH freundlicherweise meine Fragen beantwortet. Von Werner Scholz, früher Ingenieur bei Rolladen-Schneider und heute Mitglied im Bundesausschuss Technik beim DAeC, bekam ich wertvolle Hinweise zur Segelflugzeugindustrie in Deutschland. Und auch die EASA kommentierte die Zusammenhänge aus ihrer Sicht. Leider bekam ich von Schempp-Hirth trotz mehrfacher Nachfrage keine Antwort.

Zum Schluss noch ein Beispiel dafür, dass die Branche bereits an Verbesserungen arbeitet:

Bei der Firma Solo hat man bereits vor geraumer Zeit eine Initiative gestartet, die Motoren zuverlässiger zu machen. Nach Informationen des Herstellers befinde sich derzeit eine neue Motorsteuerung unter dem Namen NEO im Zulassungsverfahren. Bei NEO seien wichtige Bauteile redundant ausgeführt und würden von der Motorsteuerung ständig überwacht. Eine manuelle Umschaltung auf ein Redundanzsystem sei dadurch nicht mehr erforderlich.

Solo geht davon aus, dass NEO mittelfristig von allen Herstellern verwendet wird, die ihre Motoren einbauen. Auch bereits ausgelieferte Motoren könnten auf NEO umgerüstet werden. Ob ein Umbau bestehender Flugzeuge sinnvoll ist, möchte Solo jedoch nicht beurteilen, das sei Sache der Flugzeughersteller.

Unabhängig von möglichen technischen Verbesserungen, dürfen wir Segelflugzeugpiloten nicht vergessen, einen Ausfall des Antriebs immer wieder zu trainieren!